کاربردهای اصلی سیم جوش زیرپودری در صنعت چیست؟

جوشکاری زیرپودری (SAW) به عنوان یکی از کارآمدترین و پرکاربردترین روش های جوشکاری در صنایع سنگین نقشی حیاتی در تولید سازه های فلزی عظیم مخازن تحت فشار خطوط لوله انتقال نفت و گاز و بسیاری دیگر از کاربردهای صنعتی ایفا می کند. این فرآیند جوشکاری قوس الکتریکی با استفاده از سیم جوش زیرپودری به عنوان الکترود مصرفی و پودر جوش به عنوان محافظ قوس و حوضچه مذاب امکان ایجاد جوش های با کیفیت استحکام بالا و نرخ رسوب گذاری بسیار بالا را فراهم می آورد. در این مقاله همراه با نمایندگی آما به بررسی دقیق کاربردهای اصلی سیم جوش زیرپودری در صنعت اصول عملکرد اجزای اصلی سیستم SAW بر اساس مبانی علمی و مهندسی استانداردهای بین المللی فناوری های پیشرفته مرتبط و چالش های پیش رو خواهیم پرداخت.

تعریف و عملکرد فنی سیم جوش زیرپودری

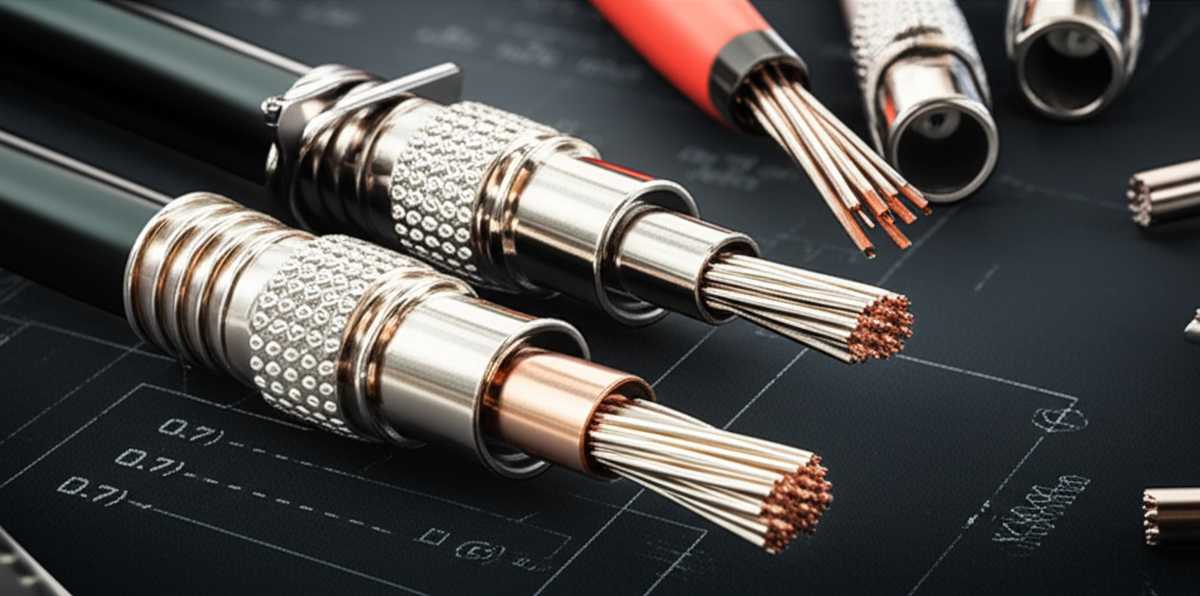

سیم جوش زیرپودری که به عنوان الکترود مصرفی در فرآیند جوشکاری زیرپودری (Submerged Arc Welding – SAW) شناخته می شود یک سیم پیوسته و معمولاً از جنس فولاد کم کربن فولاد کم آلیاژ یا فولاد زنگ نزن است که نقش اساسی در ایجاد اتصال جوشی با کیفیت و استحکام مطلوب ایفا می کند. عملکرد اصلی سیم جوش زیرپودری تامین فلز پرکننده و ایجاد قوس الکتریکی پایدار در زیر لایه ای از پودر جوش (Flux) است. این پودر جوش که به صورت دانه ای بر روی مسیر جوشکاری ریخته می شود ضمن محافظت از قوس الکتریکی و حوضچه مذاب در برابر اتمسفر نقش های مهم دیگری نظیر تثبیت قوس آلیاژسازی فلز جوش شکل دهی مهره جوش و کنترل خواص متالورژیکی جوش را نیز بر عهده دارد.

در فرآیند SAW قوس الکتریکی بین نوک سیم جوش زیرپودری و قطعه کار برقرار می شود. حرارت ناشی از قوس الکتریکی سیم جوش و بخشی از قطعه کار را ذوب کرده و حوضچه مذاب تشکیل می دهد. به دلیل پوشیده شدن قوس الکتریکی و حوضچه مذاب توسط پودر جوش از پاشش مذاب و نفوذ آلودگی های اتمسفری به داخل جوش جلوگیری شده و کیفیت جوش به طور قابل توجهی افزایش می یابد. همچنین استفاده از پودر جوش منجر به نرخ رسوب گذاری بسیار بالا در فرآیند SAW می شود که این امر این روش را به گزینه ای ایده آل برای جوشکاری قطعات ضخیم و پروژه های بزرگ با حجم جوشکاری بالا تبدیل کرده است.

اجزای اصلی و اصول کارکرد سیستم جوشکاری زیرپودری

سیستم جوشکاری زیرپودری از اجزای اصلی متعددی تشکیل شده است که هر کدام نقش حیاتی در عملکرد صحیح و بهینه فرآیند جوشکاری ایفا می کنند. درک اصول کارکرد این اجزا برای انتخاب مناسب تجهیزات تنظیم پارامترهای جوشکاری و دستیابی به جوش های با کیفیت ضروری است. اجزای اصلی سیستم SAW عبارتند از :

- سیم جوش (Welding Wire) : همانطور که پیش تر اشاره شد سیم جوش زیرپودری الکترود مصرفی فرآیند SAW است. جنس قطر و ترکیب شیمیایی سیم جوش باید با توجه به جنس قطعه کار نوع پودر جوش و خواص مکانیکی مورد انتظار از جوش انتخاب شود. انواع مختلفی از سیم جوش زیرپودری در بازار موجود است که بر اساس استانداردهای بین المللی نظیر AWS A۵.۱۷ و ISO ۲۴۵۹۸ طبقه بندی می شوند. سیم جوش ها می توانند از نوع توپُر (Solid) یا پودری (Cored) باشند. سیم جوش های پودری حاوی مواد آلیاژی در هسته خود هستند که امکان تنظیم دقیق تر ترکیب شیمیایی فلز جوش را فراهم می کنند. اصول کارکرد سیم جوش هدایت جریان الکتریکی ایجاد قوس الکتریکی و تامین فلز پرکننده برای اتصال قطعات است.

- پودر جوش (Welding Flux) : پودر جوش یک ماده دانه ای غیر فلزی است که بر روی مسیر جوشکاری ریخته می شود و نقش های چندگانه ای را در فرآیند SAW ایفا می کند. پودر جوش با ذوب شدن تحت حرارت قوس الکتریکی یک لایه محافظ مذاب و سرباره (Slag) بر روی حوضچه مذاب تشکیل می دهد. این لایه محافظ از تماس فلز مذاب با اتمسفر جلوگیری کرده و از اکسیداسیون و نیتریده شدن جوش ممانعت می کند. علاوه بر این پودر جوش در تثبیت قوس الکتریکی انتقال جریان الکتریکی آلیاژسازی فلز جوش شکل دهی مهره جوش و کنترل خواص متالورژیکی جوش نیز نقش دارد. انواع مختلفی از پودر جوش بر اساس ترکیب شیمیایی و خواص آن ها وجود دارد که بر اساس استانداردهای بین المللی نظیر AWS A۵.۲۳ و ISO ۱۴۱۷۴ طبقه بندی می شوند. پودرهای جوش می توانند از نوع فعال (Active) خنثی (Neutral) یا آلیاژی (Alloy) باشند. اصول کارکرد پودر جوش محافظت از قوس و حوضچه مذاب بهبود خواص جوش و تسهیل فرآیند جوشکاری است.

- منبع تغذیه (Power Source) : منبع تغذیه در سیستم SAW وظیفه تامین جریان الکتریکی مورد نیاز برای ایجاد و حفظ قوس الکتریکی را بر عهده دارد. منابع تغذیه مورد استفاده در SAW معمولاً از نوع جریان مستقیم (DC) یا جریان متناوب (AC) بوده و دارای مشخصه ولتاژ ثابت (Constant Voltage – CV) یا جریان ثابت (Constant Current – CC) هستند. منابع تغذیه ولتاژ ثابت برای جوشکاری با سیم جوش های کوچک و متوسط و منابع تغذیه جریان ثابت برای جوشکاری با سیم جوش های بزرگ و نرخ رسوب گذاری بالا مناسب تر هستند. اصول کارکرد منبع تغذیه تبدیل انرژی الکتریکی به جریان جوشکاری با ولتاژ و جریان قابل تنظیم است.

- سیستم تغذیه سیم (Wire Feeding System) : سیستم تغذیه سیم وظیفه تغذیه پیوسته و یکنواخت سیم جوش به حوضچه مذاب را بر عهده دارد. نرخ تغذیه سیم (Wire Feed Speed – WFS) یکی از پارامترهای کلیدی در فرآیند SAW است که مستقیماً بر جریان جوشکاری نرخ رسوب گذاری و کیفیت جوش تاثیر می گذارد. سیستم های تغذیه سیم معمولاً از نوع چرخ دنده (Gear Driven) یا غلتکی (Roller Driven) بوده و مجهز به سیستم های کنترل سرعت دقیق هستند. سیستم های پیشرفته تر از سروو موتورها و فیدبک های الکترونیکی برای کنترل دقیق تر نرخ تغذیه سیم استفاده می کنند. اصول کارکرد سیستم تغذیه سیم تامین پیوسته و یکنواخت سیم جوش با نرخ قابل تنظیم به منطقه جوشکاری است.

- سیستم حرکت و کنترل (Travel and Control System) : سیستم حرکت و کنترل وظیفه حرکت دادن هد جوشکاری و قطعه کار نسبت به یکدیگر را بر عهده دارد. در سیستم های SAW اتوماتیک هد جوشکاری بر روی یک بازوی رباتیک گاری (Carriage) یا سیستم ریل (Rail System) نصب شده و با سرعت و دقت کنترل شده در طول مسیر جوشکاری حرکت می کند. سیستم های کنترل پیشرفته امکان برنامه ریزی مسیر جوشکاری تنظیم پارامترهای جوشکاری به صورت خودکار و مانیتورینگ فرآیند جوشکاری را فراهم می کنند. اصول کارکرد سیستم حرکت و کنترل ایجاد حرکت نسبی بین هد جوشکاری و قطعه کار با سرعت و دقت قابل تنظیم است.

کاربردهای صنعتی و مثال هایی از صنایع مختلف

جوشکاری زیرپودری به دلیل مزایای متعددی نظیر نرخ رسوب گذاری بالا کیفیت جوش عالی نفوذ عمیق و قابلیت اتوماسیون در صنایع مختلفی که نیاز به جوشکاری قطعات ضخیم و سازه های بزرگ دارند کاربرد گسترده ای دارد. برخی از مهم ترین کاربردهای صنعتی سیم جوش زیرپودری عبارتند از :

- صنایع سنگین فلزی (Heavy Metal Industries) :

- کشتی سازی (Shipbuilding) : جوشکاری بدنه کشتی ها عرشه ها مخازن و سایر اجزای سازه ای کشتی ها با استفاده از SAW به دلیل سرعت و کیفیت بالای جوشکاری بسیار رایج است. جوشکاری پانل های بدنه کشتی با ضخامت بالا و طول زیاد از جمله کاربردهای اصلی SAW در صنعت کشتی سازی است. به عنوان مثال جوشکاری اتصالات لب به لب و T شکل در بدنه کشتی ها با استفاده از سیم جوش های فولاد کم کربن و پودرهای جوش آلیاژی استحکام و یکپارچگی سازه کشتی را تضمین می کند.

- مخازن تحت فشار (Pressure Vessels) : ساخت مخازن تحت فشار برای صنایع نفت گاز پتروشیمی و نیروگاهی یکی دیگر از کاربردهای مهم SAW است. جوشکاری دیواره های ضخیم مخازن نازل ها و اتصالات فلنجی با استفاده از SAW مقاومت و ایمنی مخازن را در برابر فشارهای بالا و شرایط سخت محیطی تضمین می کند. به عنوان مثال جوشکاری مخازن راکتورهای هسته ای مخازن ذخیره گاز مایع (LNG) و مخازن فرآیندی در صنایع پتروشیمی با استفاده از سیم جوش های فولاد کم آلیاژ و پودرهای جوش با خواص مکانیکی بالا از کاربردهای حیاتی SAW در این حوزه است.

- خطوط لوله انتقال نفت و گاز (Oil and Gas Pipelines) : جوشکاری خطوط لوله انتقال نفت و گاز در خشکی و دریا با استفاده از SAW به دلیل سرعت بالا و قابلیت اتوماسیون بسیار مقرون به صرفه و کارآمد است. جوشکاری لوله های با قطر بزرگ و ضخامت بالا در پروژه های خطوط لوله طولانی با استفاده از سیستم های SAW اتوماتیک و سیم جوش های فولاد کم کربن و پودرهای جوش با مقاومت به ترک بالا امکان پذیر است. به عنوان مثال جوشکاری حلقوی لوله های خطوط لوله با استفاده از ماشین های SAW اتوماتیک در کارخانجات لوله سازی و پروژه های میدانی از کاربردهای کلیدی SAW در صنعت نفت و گاز است.

- سازه های فولادی (Structural Steel) : ساخت سازه های فولادی سنگین نظیر پل ها ساختمان های بلند مرتبه اسکلت های فلزی و سازه های صنعتی با استفاده از SAW به دلیل سرعت و استحکام جوش بسیار کارآمد است. جوشکاری اتصالات تیر و ستون اتصالات ورق های ضخیم و سایر اجزای سازه ای با استفاده از SAW پایداری و ایمنی سازه ها را تضمین می کند. به عنوان مثال جوشکاری قطعات پل های فولادی تیرهای اصلی ساختمان های بلند مرتبه و سازه های فلزی نیروگاه ها با استفاده از سیم جوش های فولاد کم کربن و پودرهای جوش با خواص مکانیکی مناسب از کاربردهای رایج SAW در صنعت ساخت و ساز است.

- توربین های بادی (Wind Turbines) : ساخت برج ها و پره های توربین های بادی که نیازمند جوشکاری قطعات فولادی ضخیم و بزرگ هستند با استفاده از SAW به دلیل نرخ رسوب گذاری بالا و کیفیت جوش بسیار مناسب است. جوشکاری قطعات بدنه برج توربین اتصالات فلنجی و پایه های توربین با استفاده از SAW استحکام و پایداری سازه توربین را در برابر بارهای دینامیکی و شرایط محیطی سخت تضمین می کند. به عنوان مثال جوشکاری قطعات برج های توربین بادی با ارتفاع زیاد و وزن سنگین با استفاده از سیستم های SAW اتوماتیک و سیم جوش های فولاد با استحکام بالا از کاربردهای رو به رشد SAW در صنعت انرژی های تجدیدپذیر است.

- صنعت خودرو (Automotive Industry) : اگرچه SAW به اندازه روش های جوشکاری مقاومتی و MIG/MAG در صنعت خودرو کاربرد ندارد اما در ساخت قطعات سنگین و سازه های خاص خودروهای تجاری و ماشین آلات سنگین SAW می تواند مورد استفاده قرار گیرد. به عنوان مثال جوشکاری شاسی کامیون ها تریلرها ماشین آلات راهسازی و کشاورزی با استفاده از SAW استحکام و دوام این قطعات را افزایش می دهد.

- صنعت ساخت و ساز (Construction Industry) : علاوه بر سازه های فولادی در ساخت ماشین آلات ساختمانی سنگین نظیر جرثقیل ها بیل های مکانیکی لودرها و سایر تجهیزات سنگین از جوشکاری زیرپودری برای اتصال قطعات ضخیم و سازه های اصلی استفاده می شود.

- صنعت ریلی (Railway Industry) : در تولید واگن های باری واگن های مسافربری و قطعات ریلی جوشکاری زیرپودری به دلیل سرعت و کیفیت بالا کاربرد دارد. جوشکاری بدنه ها شاسی ها و بوژی های واگن ها با استفاده از SAW استحکام و ایمنی این قطعات را تضمین می کند.

بررسی استانداردهای بین المللی و فناوری های پیشرفته مرتبط

استانداردهای بین المللی نقش مهمی در تضمین کیفیت و ایمنی فرآیند جوشکاری زیرپودری دارند. این استانداردها مشخصات مواد مصرفی (سیم جوش و پودر جوش) روش های آزمون و بازرسی جوش الزامات کیفی جوش و سایر جنبه های مرتبط با SAW را تعیین می کنند. برخی از مهم ترین استانداردهای بین المللی مرتبط با جوشکاری زیرپودری عبارتند از :

- استانداردهای AWS (انجمن جوشکاری آمریکا) :

- AWS A۵.۱۷ : مشخصات سیم جوش های فولاد کربنی و کم آلیاژی برای جوشکاری زیرپودری.

- AWS A۵.۲۳ : مشخصات پودرهای جوش فولاد کربنی و کم آلیاژی برای جوشکاری زیرپودری.

- AWS D۱.۱ : کد جوشکاری سازه های فولادی – شامل الزامات مربوط به جوشکاری زیرپودری در سازه های فولادی.

- AWS D۱.۵ : کد جوشکاری پل های فولادی – شامل الزامات خاص برای جوشکاری زیرپودری در پل های فولادی.

- استانداردهای ISO (سازمان بین المللی استانداردسازی) :

- ISO ۲۴۵۹۸ : مواد مصرفی جوشکاری – سیم جوش ها و الکترودهای میله ای و سیم برای جوشکاری زیرپودری فولادهای غیر آلیاژی و فولادهای دانه ریز.

- ISO ۱۴۱۷۴ : مواد مصرفی جوشکاری – پودرهای جوش برای جوشکاری زیرپودری و جوشکاری گاز محافظ.

- ISO ۳۸۳۴ : الزامات کیفی جوشکاری ذوبی مواد فلزی – شامل الزامات مربوط به کنترل کیفیت فرآیند جوشکاری زیرپودری.

- ISO ۱۵۶۱۴ : مشخصات و صلاحیت روش های جوشکاری برای مواد فلزی – آزمون روش جوشکاری – قسمت ۱ : فرآیندهای جوشکاری قوس الکتریکی برای فولادها.

در کنار استانداردهای بین المللی فناوری های پیشرفته ای نیز در زمینه جوشکاری زیرپودری توسعه یافته اند که هدف آن ها افزایش بهره وری بهبود کیفیت جوش و کاهش هزینه ها است. برخی از فناوری های پیشرفته مرتبط با SAW عبارتند از :

- جوشکاری زیرپودری رباتیک (Robotic SAW) : استفاده از ربات های صنعتی در فرآیند SAW امکان اتوماسیون کامل فرآیند جوشکاری افزایش سرعت و دقت جوشکاری کاهش خطای انسانی و بهبود شرایط کاری را فراهم می کند. ربات های SAW می توانند برای جوشکاری قطعات پیچیده و با هندسه های دشوار نیز برنامه ریزی شوند.

- جوشکاری زیرپودری چند سیمه (Multi-Wire SAW) : استفاده از چند سیم جوش به طور همزمان در فرآیند SAW نرخ رسوب گذاری را به طور قابل توجهی افزایش می دهد و زمان جوشکاری را کاهش می دهد. جوشکاری زیرپودری دو سیمه و سه سیمه برای جوشکاری قطعات بسیار ضخیم و پروژه های بزرگ با حجم جوشکاری بالا کاربرد دارد.

- جوشکاری زیرپودری با شکاف باریک (Narrow Gap SAW) : این فناوری امکان جوشکاری قطعات ضخیم با استفاده از شکاف جوش باریک تر را فراهم می کند که منجر به کاهش حجم فلز جوش کاهش اعوجاج و بهبود خواص مکانیکی جوش می شود.

- سیستم های کنترل دیجیتال پیشرفته (Advanced Digital Control Systems) : استفاده از سیستم های کنترل دیجیتال پیشرفته در منابع تغذیه و سیستم های تغذیه سیم SAW امکان کنترل دقیق تر پارامترهای جوشکاری مانیتورینگ بلادرنگ فرآیند جوشکاری ثبت و ذخیره سازی داده های جوشکاری و بهبود کیفیت و قابلیت تکرارپذیری جوش را فراهم می کند.

- سیستم های بازیافت پودر جوش (Flux Recovery Systems) : سیستم های بازیافت پودر جوش پودر جوش مصرف نشده را جمع آوری و پس از جداسازی آلودگی ها و ذرات فلزی مجدداً به چرخه جوشکاری بازمی گردانند. این سیستم ها منجر به کاهش مصرف پودر جوش کاهش هزینه ها و کاهش اثرات زیست محیطی فرآیند SAW می شوند.

چالش ها و محدودیت های فنی

جوشکاری زیرپودری علی رغم مزایای فراوان با چالش ها و محدودیت های فنی نیز مواجه است که باید در هنگام استفاده از این روش جوشکاری مد نظر قرار گیرند. برخی از مهم ترین چالش ها و محدودیت های فنی SAW عبارتند از :

- محدودیت در موقعیت های جوشکاری : جوشکاری زیرپودری عمدتاً برای موقعیت های جوشکاری تخت (Flat – ۱G) و افقی (Horizontal – ۲G) مناسب است. جوشکاری در موقعیت های عمودی (Vertical – ۳G) و بالاسری (Overhead – ۴G) با SAW به دلیل ریزش پودر جوش و مذاب دشوار و یا غیرممکن است.

- مشکلات مربوط به پودر جوش : نگهداری حمل و نقل و استفاده از پودر جوش نیازمند دقت و رعایت شرایط خاصی است. جذب رطوبت توسط پودر جوش می تواند منجر به ایجاد تخلخل در جوش شود. همچنین جمع آوری و دفع پودر جوش مصرف شده می تواند چالش های زیست محیطی و هزینه های اضافی را به همراه داشته باشد.

- دشواری در بازرسی و کنترل فرآیند : به دلیل پوشیده شدن قوس الکتریکی و حوضچه مذاب توسط پودر جوش مشاهده مستقیم فرآیند جوشکاری و کنترل پارامترهای جوشکاری به صورت بصری دشوار است. بازرسی کیفیت جوش نیز پس از اتمام فرآیند و برداشتن سرباره انجام می شود.

- ایجاد سرباره : تشکیل سرباره بر روی مهره جوش یکی از ویژگی های ذاتی فرآیند SAW است. برداشتن سرباره پس از اتمام جوشکاری نیازمند زمان و تلاش است و می تواند در برخی موارد دشوار باشد.

- محدودیت در جوشکاری قطعات نازک : جوشکاری زیرپودری برای جوشکاری قطعات ضخیم و متوسط مناسب تر است. جوشکاری قطعات نازک با SAW به دلیل حرارت ورودی بالا و احتمال سوختگی دشوار است.

- هزینه بالای تجهیزات : تجهیزات جوشکاری زیرپودری به ویژه سیستم های اتوماتیک و رباتیک نسبت به تجهیزات سایر روش های جوشکاری گران تر هستند.

نکات کلیدی برای بهینه سازی و بهبود عملکرد

برای بهینه سازی عملکرد و بهبود کیفیت جوش در فرآیند جوشکاری زیرپودری رعایت نکات کلیدی زیر ضروری است :

- انتخاب صحیح سیم جوش و پودر جوش : انتخاب سیم جوش و پودر جوش مناسب با توجه به جنس قطعه کار نوع اتصال خواص مکانیکی مورد انتظار و شرایط جوشکاری از اهمیت بالایی برخوردار است. مطالعه مشخصات فنی و راهنمای انتخاب مواد مصرفی تولیدکنندگان و استانداردهای مربوطه ضروری است.

- تنظیم دقیق پارامترهای جوشکاری : تنظیم صحیح پارامترهای جوشکاری نظیر ولتاژ جریان سرعت جوشکاری و نرخ تغذیه سیم تاثیر مستقیمی بر کیفیت جوش دارد. پارامترهای جوشکاری باید با توجه به جنس قطعه کار ضخامت نوع اتصال و مواد مصرفی بهینه شوند. استفاده از جداول راهنمای پارامترهای جوشکاری تولیدکنندگان تجهیزات و مواد مصرفی می تواند مفید باشد.

- آماده سازی مناسب قطعه کار : تمیزکاری سطح قطعه کار از آلودگی ها روغن ها زنگ زدگی و سایر مواد خارجی قبل از جوشکاری ضروری است. همچنین ایجاد پخ مناسب در لبه های قطعات برای دستیابی به نفوذ کامل و اتصال با کیفیت توصیه می شود.

- کنترل صحیح پودر جوش : نگهداری پودر جوش در شرایط خشک و دور از رطوبت استفاده از پودر جوش با کیفیت و مناسب و کنترل نرخ پودر جوش ریخته شده بر روی مسیر جوشکاری از نکات مهم در بهینه سازی فرآیند SAW است.

- نگهداری و کالیبراسیون تجهیزات : نگهداری منظم تجهیزات جوشکاری زیرپودری کالیبراسیون دوره ای منابع تغذیه و سیستم های تغذیه سیم و بررسی عملکرد صحیح سیستم کنترل برای اطمینان از عملکرد بهینه و پایدار فرآیند جوشکاری ضروری است.

- آموزش و صلاحیت اپراتورهای جوشکار : آموزش اپراتورهای جوشکار در زمینه اصول جوشکاری زیرپودری تنظیم پارامترهای جوشکاری عیب یابی و رفع مشکلات احتمالی و آشنایی با استانداردهای مربوطه نقش مهمی در دستیابی به جوش های با کیفیت و ایمن دارد.

نتیجه گیری علمی و تخصصی

جوشکاری زیرپودری با استفاده از سیم جوش زیرپودری به عنوان یک فرآیند جوشکاری قوس الکتریکی کارآمد و پرکاربرد نقش اساسی در صنایع سنگین ایفا می کند. این روش جوشکاری با ارائه نرخ رسوب گذاری بالا کیفیت جوش عالی نفوذ عمیق و قابلیت اتوماسیون امکان تولید سازه های فلزی عظیم مخازن تحت فشار خطوط لوله انتقال نفت و گاز و بسیاری دیگر از محصولات صنعتی با کیفیت و راندمان بالا را فراهم می آورد. با درک اصول عملکرد اجزای اصلی سیستم SAW رعایت استانداردهای بین المللی بهره گیری از فناوری های پیشرفته و توجه به نکات کلیدی بهینه سازی می توان از پتانسیل کامل این روش جوشکاری در صنایع مختلف بهره مند شد و به تولید محصولات با کیفیت و رقابت پذیر دست یافت. توسعه فناوری های نوین در زمینه SAW نظیر جوشکاری رباتیک جوشکاری چند سیمه سیستم های کنترل دیجیتال پیشرفته و مواد مصرفی جدید همچنان ادامه دارد و انتظار می رود که در آینده کاربردهای این روش جوشکاری در صنایع مختلف گسترده تر و متنوع تر شود.

پرسش و پاسخ (FAQ)

۱. مزایای اصلی جوشکاری زیرپودری نسبت به سایر روش های جوشکاری چیست؟

جوشکاری زیرپودری (SAW) نسبت به سایر روش های جوشکاری قوس الکتریکی نظیر جوشکاری قوسی با گاز محافظ (GMAW/MIG/MAG) و جوشکاری قوسی فلزی پوشش دار (SMAW/Stick) مزایای متعددی دارد که عبارتند از :

- نرخ رسوب گذاری بسیار بالا : SAW به دلیل استفاده از جریان جوشکاری بالا و تغذیه پیوسته سیم جوش نرخ رسوب گذاری به مراتب بالاتری نسبت به سایر روش ها دارد که منجر به افزایش سرعت جوشکاری و کاهش زمان تولید می شود.

- کیفیت جوش عالی : محافظت قوس الکتریکی و حوضچه مذاب توسط پودر جوش از آلودگی جوش توسط اتمسفر جلوگیری کرده و جوش های تمیز یکنواخت و با خواص مکانیکی بالا را ایجاد می کند.

- نفوذ عمیق : SAW به دلیل حرارت ورودی بالا و تمرکز قوس الکتریکی نفوذ عمیق تری در قطعه کار ایجاد می کند که برای جوشکاری قطعات ضخیم بسیار مناسب است.

- قابلیت اتوماسیون : فرآیند SAW به راحتی قابل اتوماسیون است و می توان از سیستم های رباتیک و مکانیزه برای جوشکاری استفاده کرد که منجر به افزایش بهره وری دقت و تکرارپذیری فرآیند می شود.

- کاهش پاشش مذاب : پوشیده شدن قوس الکتریکی توسط پودر جوش از پاشش مذاب به اطراف جلوگیری می کند که منجر به کاهش ضایعات مواد مصرفی و بهبود شرایط کاری می شود.

۲. چه عواملی در انتخاب سیم جوش و پودر جوش مناسب برای جوشکاری زیرپودری موثر هستند؟

انتخاب سیم جوش و پودر جوش مناسب برای جوشکاری زیرپودری به عوامل متعددی بستگی دارد که مهم ترین آن ها عبارتند از :

- جنس قطعه کار : جنس قطعه کار تعیین کننده ترکیب شیمیایی و خواص مکانیکی سیم جوش و پودر جوش است. سیم جوش و پودر جوش باید با جنس قطعه کار سازگار بوده و خواص جوش مورد انتظار را تامین کنند.

- نوع اتصال : نوع اتصال جوشی (لب به لب سپری گوشه ای و غیره) و هندسه قطعات در انتخاب سیم جوش و پودر جوش موثر است.

- خواص مکانیکی مورد انتظار : خواص مکانیکی جوش نظیر استحکام کششی استحکام تسلیم چقرمگی و مقاومت به ضربه باید در انتخاب سیم جوش و پودر جوش مد نظر قرار گیرند.

- شرایط جوشکاری : شرایط جوشکاری نظیر موقعیت جوشکاری ضخامت قطعه کار نرخ رسوب گذاری مورد نیاز و ملاحظات اقتصادی در انتخاب سیم جوش و پودر جوش تاثیرگذار هستند.

- استانداردهای مربوطه : استانداردهای بین المللی نظیر AWS و ISO مشخصات و الزامات مربوط به سیم جوش ها و پودرهای جوش را تعیین می کنند و باید در انتخاب مواد مصرفی مورد توجه قرار گیرند.

۳. مشکلات رایج در جوشکاری زیرپودری و راه حل های آن ها چیست؟

برخی از مشکلات رایج در جوشکاری زیرپودری عبارتند از :

- تخلخل (Porosity) : ایجاد تخلخل در جوش می تواند ناشی از رطوبت در پودر جوش آلودگی سطح قطعه کار تنظیم نامناسب پارامترهای جوشکاری و یا انتخاب نامناسب مواد مصرفی باشد. راه حل ها شامل خشک کردن پودر جوش تمیزکاری سطح قطعه کار تنظیم مجدد پارامترهای جوشکاری و استفاده از مواد مصرفی مناسب است.

- عدم ذوب (Lack of Fusion) : عدم ذوب کامل لبه های قطعه کار می تواند ناشی از حرارت ورودی ناکافی سرعت جوشکاری بالا تنظیم نامناسب پارامترهای جوشکاری و یا آماده سازی نامناسب قطعه کار باشد. راه حل ها شامل افزایش حرارت ورودی کاهش سرعت جوشکاری تنظیم مجدد پارامترهای جوشکاری و بهبود آماده سازی قطعه کار است.

- نفوذ ناقص (Incomplete Penetration) : نفوذ ناقص جوش به عمق مورد نظر می تواند ناشی از حرارت ورودی ناکافی سرعت جوشکاری بالا تنظیم نامناسب پارامترهای جوشکاری و یا طراحی نامناسب پخ باشد. راه حل ها مشابه مشکل عدم ذوب است.

- انحباس سرباره (Slag Inclusions) : انحباس سرباره در جوش می تواند ناشی از تمیزکاری نامناسب بین پاس های جوشکاری نرخ پودر جوش زیاد سرعت جوشکاری پایین و یا طراحی نامناسب اتصال باشد. راه حل ها شامل تمیزکاری دقیق تر بین پاس های جوشکاری تنظیم نرخ پودر جوش افزایش سرعت جوشکاری و بهبود طراحی اتصال است.

- ترک (Cracking) : ترک در جوش می تواند ناشی از تنش های پسماند بالا انتخاب نامناسب مواد مصرفی حرارت ورودی زیاد و یا سرعت سرد شدن سریع باشد. راه حل ها شامل کنترل حرارت ورودی استفاده از مواد مصرفی با مقاومت به ترک بالا پیش گرمایش قطعه کار و استفاده از عملیات حرارتی پس از جوشکاری (PWHT) است.

با رعایت نکات فنی انتخاب مناسب مواد مصرفی و تجهیزات تنظیم دقیق پارامترهای جوشکاری و آموزش صحیح اپراتورها می توان از بروز این مشکلات جلوگیری کرده و جوش های با کیفیت و مطابق با استانداردهای بین المللی را تولید نمود.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "کاربردهای اصلی سیم جوش زیرپودری در صنعت چیست؟" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "کاربردهای اصلی سیم جوش زیرپودری در صنعت چیست؟"، کلیک کنید.